Additive Manufacturing (AM), oft auch als 3D-Druck bezeichnet, ist eine schnell expandierende Technologie mit großem Potenzial für die Herstellung komplexer, kosteneffizienter Produkte mit verbesserten Designmöglichkeiten. Derzeit hat sich die AM jedoch noch nicht als praktische und robuste Alternative für die konventionelle Herstellung von tragenden und sicherheitsrelevanten Strukturen etabliert. Einer der Gründe dafür ist das Fehlen von Methoden zur Vorhersage des Strukturverhaltens, die für die Konstruktion von AM-Metallkomponenten unerlässlich ist. Dies stellt ein großes Hindernis für viele Industriezweige dar, die AM zur Herstellung von tragenden Metallkomponenten einsetzen wollen.

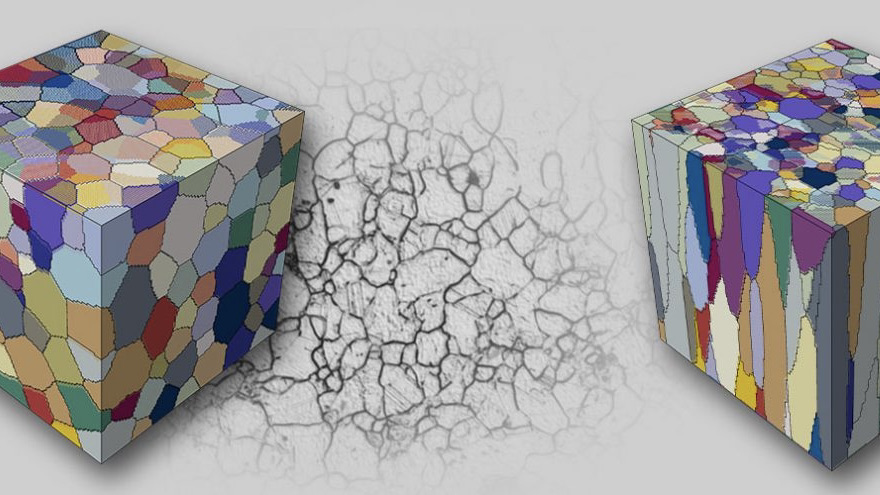

Eine der Herausforderungen liegt vor allem im fehlenden Verständnis und der Verknüpfung von Mikrostruktur- und Materialeigenschaften der AM-Bauteile. Die bestehenden Designrichtlinien für die konventionell hergestellten Strukturen sind deshalb ohne Berücksichtigung detaillierter Kenntnisse über das Eigenschaftsprofil nicht direkt auf AM-Strukturen übertragbar.

Entwicklung einer zuverlässigen Vorhersage des mechanischen Verhaltens von AM-Strukturen

Genau hier setzt das Forschungsprojekt PreStige der Ostbayerischen Technischen Hochschule Regensburg (OTH Regensburg) unter der Leitung von Prof. Dr. Aida Nonn (Computational Mechanics and Materials Lab, Fakultät Maschinenbau) an. Am Technologie-Campus Neustadt an der Donau arbeitet ihre Forschungsgruppe an der Entwicklung einer neuartigen Methodik zur zuverlässigen, robusten und effizienten Vorhersage des mechanischen Verhaltens von AM-Strukturen und legt somit einen grundlegenden Baustein zur Ausweitung des Einsatzes von AM auf sicherheitsrelevante Anwendungen.

Unter Anwendung fortgeschrittener experimenteller Methoden und mikromechanischer Modellierungsansätze werden dabei quantitative Zusammenhänge zwischen der Mikrostruktur und den mechanischen Eigenschaften des AM-Werkstoffs abgeleitet. Mittels numerischer Modelle können so verschiedene „Was wäre wenn?“-Szenarien in Abhängigkeit von unterschiedlichen Werkstoffen, Geometrien und Belastungsbedingungen leicht bewertet und virtuell getestet werden, bevor die AM-Produkte tatsächlich hergestellt werden.

Neben physikalisch-basierter Modellierung werden zudem fortschrittliche, datenbasierte Modellierungsansätze der künstlichen Intelligenz (u. a. Deep Learning) angewandt, die dank der umfassenden Analyse experimenteller und numerischer Daten neue Erkenntnisse über die Mikrostruktur-Eigenschaft-Beziehungen ermöglichen. Die entwickelte Methodik aus PreStige könnte unter anderem Zertifizierungs- und Qualifizierungsverfahren von AM-Produkten erleichtern sowie Kosten und Dauer zur Optimierung sicherheitsrelevanter AM-Strukturen reduzieren.

Das Kooperationsprojekt wird zum einen durch den Praxispartner FIT AG, einen führenden Spezialisten im Bereich der additiven Fertigung, und seitens der klinischen Expertise vom Universitätsklinikum Regensburg unterstützt.

Förderung und Durchführung des Forschungsprojekts PreStige

Das Forschungsvorhaben wird vom Bayerischen Staatsministerium für Wissenschaft und Kunst mit einem Fördervolumen von 243.345 Euro für die Projektdauer von 1. Januar 2021 bis 31. Dezember 2023 gefördert.