Die Mechatronics Research Unit (MRU) ist seit rund 18 Jahren an vielen großen und kleinen Forschungsprojekten beteiligt, auch im Bereich des sogenannten „Smart Materials“. Diese werden definiert als Feststoffe, Flüssigkeiten und Gase, die unabhängig und ohne externe Kontrolle auf sich ändernde Umgebungsbedingungen wie Temperaturanstieg, mechanische Belastung, pH-Wertänderung oder Feuchtigkeit reagieren [Gandhi & Thompson 1992]. Darüber hinaus gehören zu den Smart Materials Materialien, deren Eigenschaften durch die aktive Energieversorgung beeinflusst werden können [Hanselka & Nuffer 2009]. Dazu zählen beispielsweise piezoelektrische Materialien, elektrostriktive Materialien, Formgedächtnismaterialien und Funktionsflüssigkeiten.

Von den vielen Arten intelligenter Materialien stellen Magnetoaktive Polymere (MAP) und/oder Elektroaktive Polymere (EAP) eine der jüngsten Entwicklungen der Smart Materials dar. MAPs bestehen aus einer Polymermatrix, typischerweise einem Elastomer, in das magnetische Partikel wie zum Beispiel Carbonyleisenpulver (CIP) nach einem bestimmten Herstellungsverfahren eingebettet werden [Prem, 2017]. Daher sind ihre mechanischen und magnetischen Eigenschaften miteinander gekoppelt [Saxena et al 2015]. Gleiches gilt für Elektroaktive Polymere (EAP), die anstelle von magnetischen Partikeln elektrisch leitfähige Partikel enthalten [Prem, 2018].

Obwohl der Herstellungsprozess im Laufe der Jahre stetig verbessert wurde, stellen die Einflussfaktoren wie zum Beispiel der menschliche Bediener, der Wiege- und Mischprozess der einzelnen Komponenten sowie die dafür verwendete Evakuierungszeit ein großes Fehlerpotenzial dar. Die Reproduzierbarkeit der Proben ist daher nicht gewährleistet. Um sicherzustellen, dass sich die Topfzeiten mehrerer Proben so ähnlich wie möglich sind, werden die Proben bisher nacheinander und einzeln hergestellt. Darüber hinaus werden für neue Anforderungen an die Geometrien der Proben neue Gussformen benötigt. Zusammenfassend sind derzeit immer noch viele Fehlerpotenziale in der Herstellung von Smart Materials vorhanden.

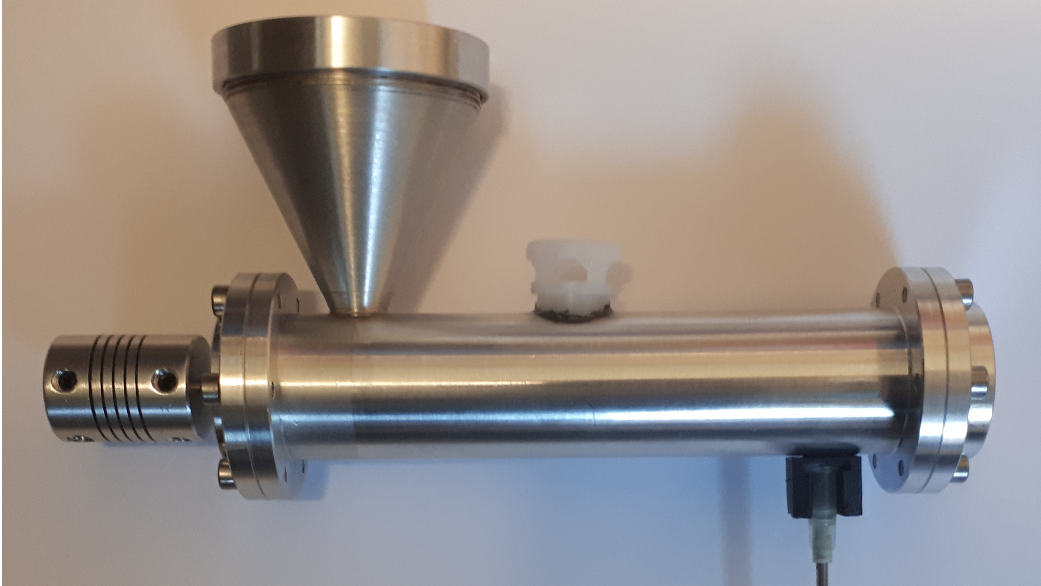

Der 3D-Druck von Silikonen ist heutzutage bereits eine etablierte Technologie. Ein 3D-Drucksystem, mit dem die Einbeziehung verschiedener ferromagnetischer und/oder ferroelektrischer Materialien möglich ist, ist bisher nicht auf dem Markt erhältlich. Im Rahmen eines Projekts der MRU wird ein Mikroextruder entwickelt, der genau diese Anforderungen erfüllen soll [siehe Abbildung]. Dadurch besteht die Möglichkeit, die Reproduzierbarkeit der Smart Materials um ein Vielfaches zu erhöhen sowie den Zeit- und Materialverbrauch zu minimieren.

Zudem ist der Mensch als Einflussfaktor nahezu unbedeutend. Gleiches gilt für das Abwiegen der jeweiligen Komponenten, das von der Dosiereinheit des Extruders gesteuert werden soll. Darüber hinaus kann das System auf einen 6D-Drucker mit abgestufter Diffusion der Partikelverteilung und -orientierung erweitert werden, was wiederum zu neuen Möglichkeiten führt [Sindersberger et al, 2017].

Literaturverzeichnis

- Gandhi, M.V. & B.S. Thompson: Smart materials and structures. - Springer, Berlin 1992.

- Hanselka, H. & J. Nuffer: Intelligent materials - Technology Guide. Hans-Jörg Bullinger (Ed.), pp 48–51 – Springer, Berlin 2009.

- Prem, N. (2017): Spectroscopic Analysis of Magnetoactive Polymers (MAP). 1. Master Project Report - Ostbayerische Technische Hochschule Regensburg, Juli 2017.

- Prem N.: Electrical properties of Polydimethylsiloxane and Magnetoactive Polymers with Electroconductive Particles. 2. Master Project Report - Ostbayerische Technische Hochschule Regensburg, März 2018.

- Saxena. P, J-P. Pelteret & P. Steinmann: Modelling of iron-filled magneto-active polymers with a dispersed chain-like microstructure. In: European Journal of Mechanics: A/Solids 50, 2015.

- Sindersberger. D., A. Diermeier, N. Prem, & G. J. Monkman: Printing of hybrid magneto active polymers with 6 degrees of freedom. In: Materials Today Communications – 16, pp 269-274, Elsevier, March 2018.

Danksagung

Die Autoren danken der Deutschen Forschungsgemeinschaft (DFG) für die finanzielle Unterstützung im Rahmen des Forschungsprogramms SPP1681. Darüber hinaus dem Lehrstuhl Bach der Universität Regensburg für die Unterstützung der Entwicklung des Prototyps sowie der Sabeu GmbH & Co.KG für die Bereitstellung der Entgasungsventile.